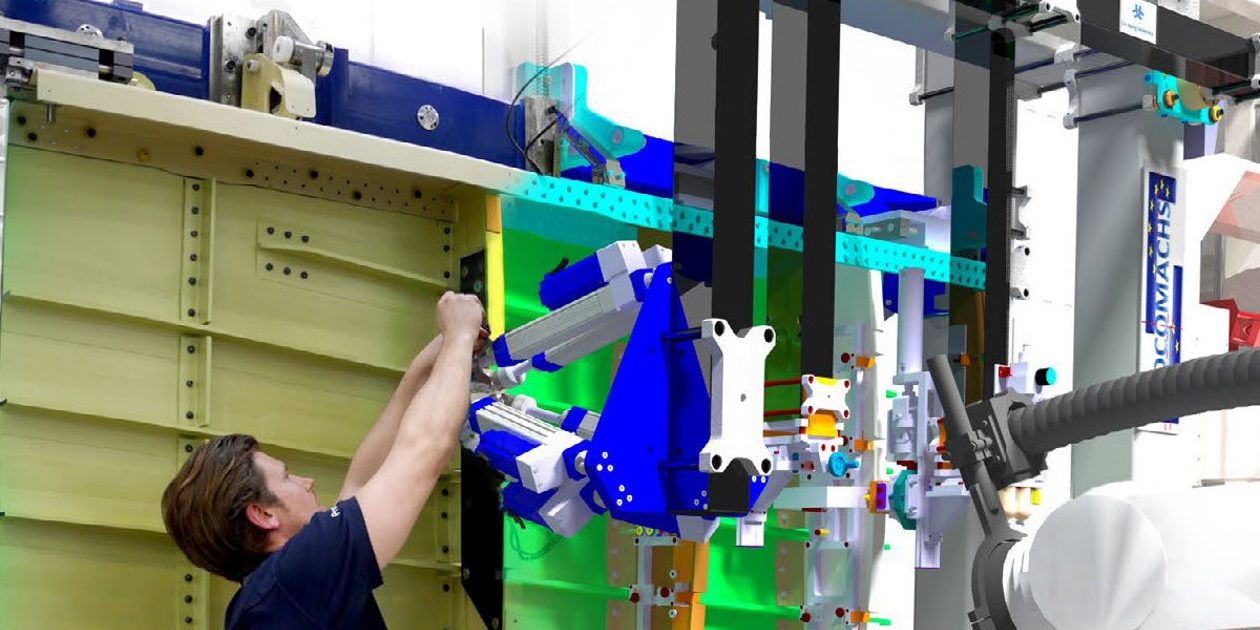

在工程设计和制造过程中,装配体的优化是确保产品质量和性能的关键。CATIA作为一款先进的计算机辅助设计(CAD)软件,为用户提供了丰富的工具和功能来设计和优化装配体。本文将探讨在CATIA中进行装配体优化的技术和策略,旨在减少装配误差、提高产品一致性,并提升整体设计效率。

1. 理解装配体优化的关键

装配体优化涉及多个方面,包括减少装配误差、提高零件配合精度、优化装配过程以及提高产品的一致性。成功的优化不仅能提高生产效率,还能显著减少返工和维修成本。

– 装配误差:装配误差是指由于零件制造公差、装配过程中的操作不当或设计缺陷导致的装配偏差。

– 产品一致性:指在批量生产中,各个产品的一致性和可靠性。这包括尺寸公差、功能一致性和外观一致性等。

2. 使用CATIA的装配体优化工具

CATIA提供了一系列功能强大的工具来帮助优化装配体。这些工具可以有效地识别和解决装配体中的潜在问题。

2.1. 装配体分析工具

– Collision Detection(碰撞检测):使用碰撞检测工具识别装配体中的干涉和碰撞问题。这有助于在实际制造之前解决设计中的干涉问题,减少装配时的错误。

– Interference Check(干涉检查):检查装配体中各个零件之间的干涉情况。干涉检查可以帮助识别零件配合不当或空间冲突的问题,确保装配体的顺畅装配。

– Kinematic Analysis(运动分析):分析装配体中零件的运动和活动范围。通过运动分析,可以识别运动过程中可能出现的干涉问题,优化装配体的运动轨迹。

2.2. 公差分析工具

– Tolerance Analysis(公差分析):CATIA提供了公差分析工具来评估装配体中公差的影响。通过公差分析,可以计算和优化公差带,减少因公差引起的装配误差。

– Variation Analysis(变差分析):分析零件公差对装配体整体性能的影响。通过变差分析,可以优化公差分配,确保装配体的一致性和功能。

2.3. 优化工具

– Design for Assembly (DFA) Tools(装配设计工具):CATIA提供了DFA工具,帮助设计师在设计阶段考虑装配过程。通过DFA工具,可以优化零件的设计,简化装配过程,提高装配效率。

– Fit and Function Analysis(配合与功能分析):分析零件的配合和功能,确保装配体中的各个零件能够正确配合并发挥预期的功能。

3. 优化装配体设计的策略

3.1. 设计阶段的优化

– 标准化和模块化设计:在设计阶段采用标准化和模块化设计方法。通过使用标准化零件和模块化设计,可以减少装配过程中出现的变异,提高一致性和可重复性。

– 公差设计优化:合理设计零件公差,确保零件在装配中的配合精度。利用CATIA的公差分析工具,优化公差带,减少装配误差。

– 装配过程仿真:使用CATIA进行装配过程的虚拟仿真。通过仿真,可以提前发现并解决装配过程中的问题,优化装配顺序和方法。

3.2. 制造和装配阶段的优化

– 精确制造:确保制造过程中零件的尺寸和公差符合设计要求。通过精确制造,减少因零件尺寸误差引起的装配问题。

– 装配工艺改进:改进装配工艺和流程,提高装配效率。通过优化装配工艺,可以减少装配时间和成本,提高生产效率。

– 装配人员培训:对装配人员进行培训,确保他们了解装配要求和操作规范。培训可以减少因操作不当引起的装配误差,提高装配质量。

4. 持续改进和反馈

装配体优化是一个持续的过程,需要不断的改进和反馈。定期检查和评估装配体的性能,根据实际生产中的问题进行调整和改进。收集用户反馈,了解装配体在实际使用中的表现,及时修正设计中的不足。

– 问题追踪和修正:建立问题追踪系统,记录装配过程中出现的问题,并进行分析和修正。

– 数据分析:利用数据分析工具,对装配体的性能进行监控和分析。通过数据分析,识别和解决装配中的潜在问题。

– 定期审查和优化:定期审查装配体的设计和制造过程,持续进行优化和改进,提高装配体的整体质量和一致性。

在CATIA中进行装配体优化,通过利用先进的分析工具和技术,制定科学的优化策略,可以有效减少装配误差、提高产品一致性,并提升设计效率。通过设计阶段的优化、制造和装配阶段的改进,以及持续的反馈和改进,企业可以实现高质量的装配体设计,满足生产和质量要求。有效的装配体优化不仅有助于提高产品质量,还能降低生产成本,提升市场竞争力。