信息中心

飞跃山河湖海,技术护航未来|航空子系统级结构的仿真验证

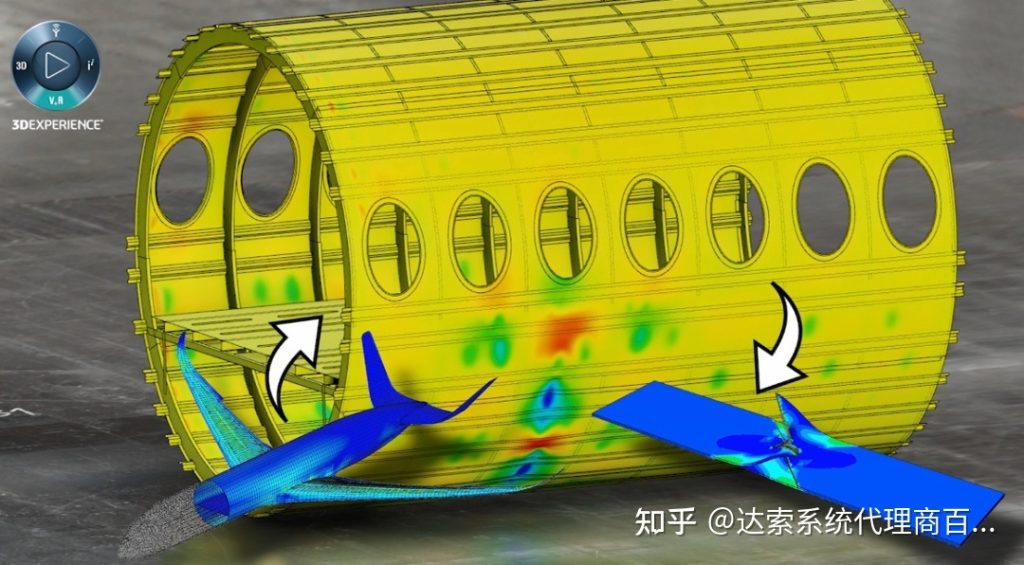

构成飞机的众多子系统本身由许多部件组成。所有这些复杂性使得分析机身和飞机子系统的强度和结构完整性成为一项重大挑战。部件需要满足强度、变形、损伤容限和疲劳耐久的适航认证要求

为了有效地实现这些工程目标,在飞机研发的所有阶段,需要完全集成设计和高精度的结构仿真验证方法。基于3DEXPERIENCE®平台,在产品早期设计阶段,达索系统提供的解决方案可以帮助用户获得较好的设计方案,同时缩短开发时间和降低开发成本。该解决方案基于工业界一流的Abaqus求解器技术,Abaqus具备很强的可扩展性,支持从线性仿真到高度非线性仿真的结构仿真方法。子结构和子模型技术可用于将载荷信息从整体结构层级向下传递到子系统层级。此外,独特的断裂力学功能可以对损伤容限行为进行分析。

1.结构验证要求

航空工业常用的薄壁结构容易受到各种失效模式的影响:静态或动态过载、屈曲、疲劳、蠕变等导致的断裂。结构验证的目的是,研究在任何临界载荷条件下,这些模式会不会导致结构失效。商用飞机的结构验证有严格的适航认证要求,美国联邦航空管理局(FAA)发布在《美国联邦法规》(CFR)第14篇第25部C小节,欧洲航空安全局(EASA)发布在CS-25的C小节。为确保结构满足适航要求,一般需要对不同层级的结构(从全尺寸结构到样片级别)开展物理验证和仿真验证。

- 近年来,飞机严重延迟和停飞现象屡屡出现,凸显出在早期设计阶段确保飞机符合监管要求的重要性。力学行为复杂、失效模式新颖的轻质复合材料的广泛使用,导致产品验证更具挑战性。

2.仿真解决方案

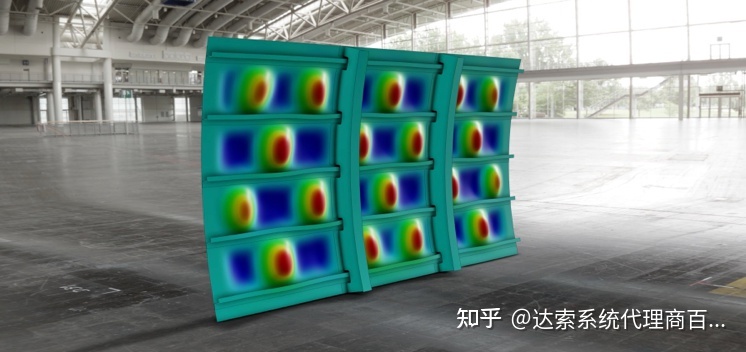

对于设计阶段和认证阶段所需的结构验证,达索系统提供全面的仿真解决方案,包含静态与动态强度、损伤容限和耐久性。子系统内材料的静态强度验证是基本要求。金属结构和碳纤维增强塑料等复合材料也可以验证,并且子系统内部件之间的复杂连接关系可以精确建模。无论是在工作站还是云端,工作人员都可以使用仿真,计算应力、应变、变形和失效指标,确定屈曲载荷和破坏载荷。对于内部结构复杂的复合材料,需要为所有铺层提供临界值,来计算安全容限。

复合材料加筋板的蒙皮屈曲

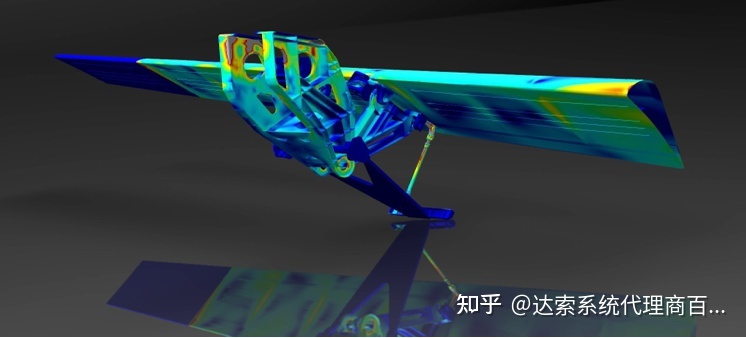

起落架、襟翼和其他控制面等许多子系统都是柔性设计的,能够承受动态载荷。工程师可以运用运动学和柔性连接定义对设计方案进行装配,创建出多种不同姿态的数据模型,从而捕获全面的飞行行为。然后使用隐式求解和显式求解程序,对飞机着陆等动力学事件进行仿真,评估子系统的动态强度。

由于空气动力学载荷,机翼上产生的应力分布

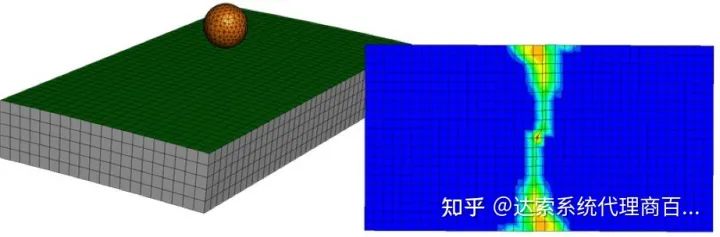

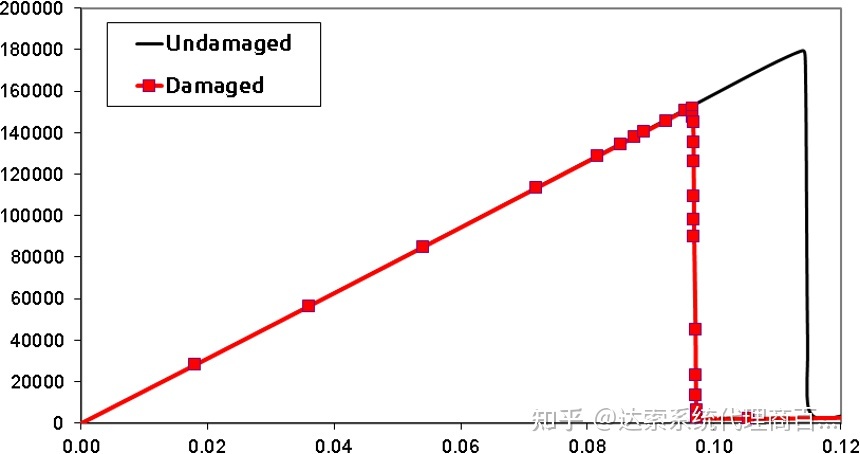

飞机子系统中的材料失效模式通常是复杂、渐进且非线性的,并且可能在许多载荷循环作用下缓慢发生。基于合适的损伤起始准则,有助于工程师预测局部材料失效的发生。然而就认证而言,还需要证明在结构的整个生命周期内,初始缺陷不会导致灾难性失效,即结构具有损伤容限。达索系统结构仿真解决方案支持金属裂纹扩展仿真、复合材料渐进损伤以及结构脱粘的独特功能,帮助工程师判断预损伤结构的残余强度。

复合材料夹层板在承受几乎不可见的冲击损伤后的残余强度

位移(英寸)

在子系统级仿真时,为确保使用正确的模型属性,通常需要提前进行样件级测试与仿真。基于样件级的实验数据,对仿真结果进行校准,以确定弹性与塑性材料属性、近似的紧固件行为、损伤初始和渐进准则。采用这种广泛应用的建模方法,针对几何结构简单的模型仿真,也可以借助先进的结构仿真技术。

此外,SIMULIA还能对高应力点进行疲劳耐久性后处理,依据部件和连接件的历年使用状况,如机动飞行、起降事件和地面操作,预测部件及连接件的寿命。

3.基于虚拟仿真技术验证结构性能、节省时间

全球航空工业发展趋势对航空结构的验证提出若干挑战。设计周期的加快,需要企业缩短结构验证的时间。基于3DEXPERIENCE平台,在搜索正确数据和开发正确验证模型方面,可以减少时间。通过协同与自动化,将结构建模时间从几个月压缩到几个星期。

3DEXPERIENCE的协同属性支持多个用户或团队并行开展工作,共同为大型子系统开发结构模型。通过协同的方法,支持重复使用企业最佳实践。3DEXPERIENCE平台上的自动化建模技术能为大型装配体自动创建结构模型,从而大幅缩短网格和建模时间。

4.在早期设计阶段,让仿真发挥价值

企业应该尽可能在研发早期做出重大决策,那么在研发后期由于设计迭代引起的成本增加相对可控。在早期设计阶段,需要获取详细的机身性能信息,才能对设计产生有效的影响。真实的工程仿真能够为所有开发阶段的设计决策提供支持,在减重的同时保持足够的性能裕度。在制作第一个物理样机之前,完成性能分析,有助于降低试验失败的风险,不仅能够节省时间与成本,而且还能够增强产品开发的信心。

在3DEXPERIENCE平台上,完全关联的设计集成,加速产品初期开发阶段的结构仿真建模。除了创建结构的几何数据,设计工程师通常能控制部件属性(如复合材料铺层和材料指定)和紧固件数据。仿真模块可以与CATIA几何体创建、复合材料设计和紧固件应用完全集成,能够确保在结构仿真模型中重复使用这些数据。

因为所有层级的仿真模型都基于设计模型并与之相关联,所以设计更新很容易传递给所有仿真工程师,助力他们基于设计的变更,有选择或自动的执行网格划分和模型更新。同样的,设计关联性使得仿真驱动设计理念得以落地,基于仿真结果对结构进行迭代更新。

5.提升通过适航认证的信心

在所有设计阶段,采用高精度、可扩展的力学解决方案,有助于提升通过适航认证的几率,并降低项目风险。达索系统为线性和非线性结构力学提供统一的求解器解决方案,包含静态和动态结构仿真,以及热应力仿真。可以考虑所有类型的结构非线性仿真。特别是,基于几何体的表面平滑,具备强大的通用接触能力。

全面的材料本构模型库:包含线性和非线性弹性、塑性以及渐进损伤,支持金属、复合材料和轮胎真实建模。此外基于开放的接口,可以集成用户自定义的材料模型。

独特的断裂力学功能:支持扩展有限元方法(XFEM)研究金属和复合材料的裂纹扩展,支持虚拟裂纹闭合技术(VCCT)或基于表面的内聚力模型对结构脱粘行为进行仿真。

通过测试用例将需求连接到仿真的能力,确保企业研发流程的可追溯性。此外,也确保仿真模型和仿真结果与原始设计数据的可追溯性。

6.减少成本高、难度大的物理测试

利用仿真来指导和优化昂贵的大尺度试验,有助于避免试验失败。采用真实的结构仿真降低此类试验的风险乃至替代此类试验,可以产生巨大的业务价值。

对于涉及结构破坏性的物理试验,大型子系统的成本超过1000万美元,全尺寸飞机的成本超过1亿美元。这给工程师们带来巨大的压力,他们需要减少物理试验的数量,并尽可能多地采用计算机数值分析替代物理试验。

大尺度复杂模型的结构仿真离不开一流的并行求解技术。并行求解技术拥有绝佳的可扩展能力和可靠性,能够显著缩短分析时间。

通过高效的数据流来突破大数据传输的需求,支持多核并行可视化结果,即使对很庞大的仿真结果,也能获得高品质渲染结果并实现快速查看。此外,能够生成轻量级仿真结果,方便在平板电脑上快速查看。

7.总结

从样件模型到起落架系统,再到复杂的机翼-机身连接,都需要进行结构仿真,验证静态与动态强度、损伤容限和耐久性适航要求。为满足飞机创新设计和轻量化的要求,SIMULIA提供先进的仿真功能,如断裂力学建模、全面的材料库以及可扩展的真实结构仿真方法。在3DEXPERIENCE上集成SIMULIA技术,不仅能够提升工程效率,节省开发时间,而且还能在设计早期引入仿真技术,增强通过适航认证的信心,减少高成本的物理试验次数。

文章分类

- 3DE文章(3)

- APS文章(21)

- BIOVIA文章(1)

- CATIA 培训(1)

- CATIA文章(54)

- DELMIA文章(14)

- ENOVIA文章(57)

- GEOVIA文章(3)

- MODSIM文章(9)

- SIMULIA 培训(17)

- SIMULIA文章(35)

- Surpac文章(3)

- 产品介绍(8)

- 产品包(3)

- 产品文章(19)

- 公司新闻(19)

- 名词解释(18)

- 工业设备案例(1)

- 工业设备行业文章(3)

- 工业设备解决方案(3)

- 技术文章(866)

- 数字孪生(5)

- 数字营销(5)

- 新能源行业文章(2)

- 新闻动态(10)

- 案例分析(7)

- 活动(36)

- 生产运营(9)

- 研发管理(12)

- 线上直播(31)

- 线下活动(25)

- 行业资讯(12)

- 解决方案(35)

- 设计仿真(6)

- 轮胎文章(2)

- 达索月刊(7)